Что такое химический синтез?

Понимание синтетической химии необходимо во многих областях, таких как фармацевтика и открытие лекарств, биохимия и молекулярная биология, полимерная промышленность, энергетика и сельское хозяйство. Химический синтез - "искусство и наука конструирования веществ" - это получение новых химических соединений путем одной или нескольких химических реакций из более простых материалов. Он включает в себя все типы химических соединений, однако большинство синтезов приходится на органические молекулы.

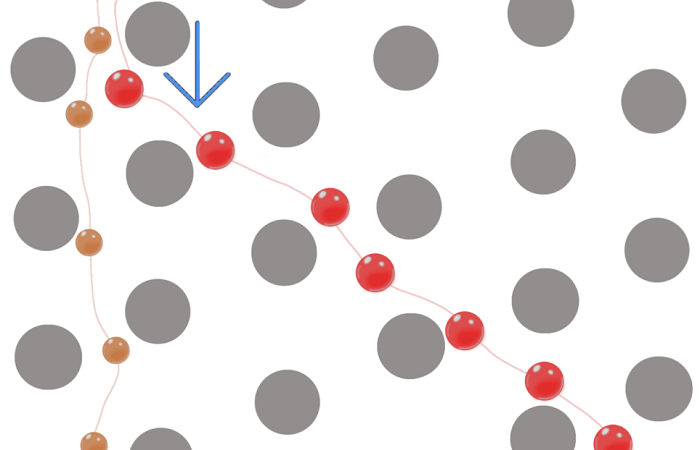

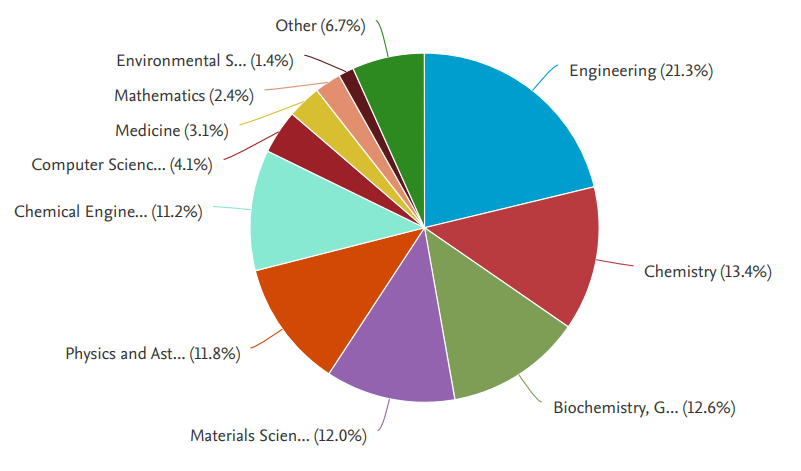

Неоспоримым фактом является то, что вместе с изменением мира и воздействием на окружающую среду меняются методы органического синтеза, и традиционные методы синтеза должны быть изменены. В данном обзоре описываются проблемы, с которыми сталкиваются химики в подходах к синтезу, и то, как микрофлюидика является важным инструментом для их преодоления. В обзоре также будут приведены примеры наиболее важных микрофлюидных синтезов органических материалов за последние два десятилетия. Технология микрофлюидики как междисциплинарная область начала свою жизнь в качестве инструмента для химии [Burklund, 2020]. Статистическое исследование, основанное на публикациях с использованием приложений микрофлюидики (Scopus 2022), показывает, что после инженерии основным применением микрофлюидики является химия, а затем биохимия (рис. 1).

Рисунок 1: Распределение статей, опубликованных за последние 20 лет и посвященных использованию микрофлюидики в различных научных областях.

Применение микрофлюидики в химии в целом можно разделить на две области:

1. Аналитическая химия, благодаря которой в научный мир были предложены концепции микрототальной аналитической системы (μTAS) и лаборатории на кристалле (LOC) [P. Song, 2018].

2. Синтез, или, другими словами, микрореакторы, которые представляют собой лаборатории-на-чипе, предназначенные для синтеза химии [P.N. Nge, 2013].

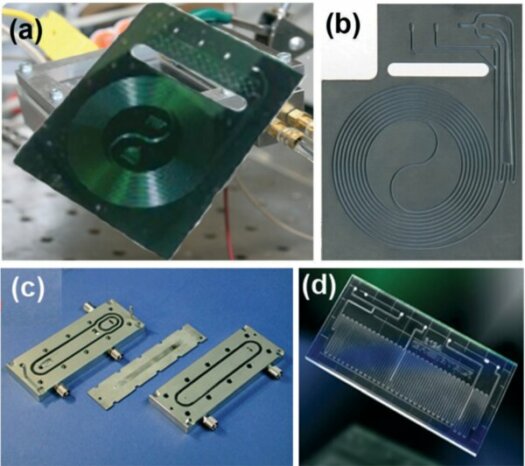

Для изготовления микрореакторов используется целый ряд материалов, таких как кремний, кварц, стекло, металлы и полимеры. Но наиболее подходящими материалами с точки зрения химической стойкости являются стеклянные и металлические микрореакторы. На рис. 2 показаны некоторые примеры микроструктурированных реакторов из различных материалов [K.F. Jensen, 2014]. Наиболее важным соображением для синтетических приложений является химическая совместимость.

Рисунок 2: Примеры микроструктурированных реакторов из (a) кремния-Pyrex, (b) керамики, (c) нержавеющей стали (IMM) и (d) стекла [K.F. Jensen, 2014].

От традиционного процесса периодического синтеза к более эффективному поточному химическому синтезу

Химический синтез обычно проводится в периодических установках в обычных круглодонных колбах. Производительность реакции в этих традиционных методах определяется размером реакционного сосуда. Если вам требуется более высокая производительность, то вам потребуется сосуд большего размера. Однако это не очень хорошая и обычно применяемая идея, поскольку некоторые реакции являются сильно экзотермическими и потенциально взрывоопасными, что слишком опасно для масштабирования серийного производства [P. Watts, 2005]. Химия диазония является одним из примеров таких реакций, в которых соли диазония чувствительны к свету, теплу и ударам, что может привести к взрыву. Даже если это не представляет угрозы для безопасности после того, как потрачено много времени на оптимизацию и достижение наилучшего пути для реакционного маршрута, весь процесс синтеза должен быть пересмотрен и переоптимизирован для больших партий в случае увеличения масштаба. Кроме того, традиционные пакетные методы могут страдать от других внутренних ограничений, которые могут резко затруднить их широкое применение [Y. Liu, 2017]. Некоторые из этих недостатков можно кратко перечислить:

1. Низкая селективность

2. Плохая воспроизводимость, которая является основным недостатком традиционных процессов периодического синтеза

3. Отнимает много времени, так как требует длительного времени реакции

4. Плохой контроль массопереноса

5. Производство большого количества побочных продуктов, нестабильных промежуточных продуктов, нежелательных и, возможно, токсичных отходов

6. Дорогостоящие процедуры

7. Требование высоких температур и энергичного перемешивания реакционных смесей

8. Зависимость качества конечного продукта от любых ручных ошибок и условий окружающей среды

9. трудоемкие и сложные поэтапные процессы

10. Необходимость в больших количествах токсичных или дорогих реагентов

Поточная химия и микрофлюидика позволяют преодолеть большинство ограничений традиционных методов синтеза.

Что такое поточная химия?

Поточная химия", также называемая "пробочным потоком" или "химией непрерывного потока" - это процесс осуществления химических реакций в непрерывно текущем потоке в узких каналах трубки или микрореактора. Микрореакторная химия развивалась в течение двух последних десятилетий и показала большие перспективы в химической промышленности, фармацевтике, тонкой химии, а в последнее время для использования в исследованиях по химическому синтезу [K. Jensen, 2018].

Преимущества микрожидкостного синтеза по сравнению с периодическими процессами

Поточные процессы обладают широкими преимуществами по сравнению с эквивалентными объемными реакциями для процессов химического синтеза, например [M.B. Plutschack, 2017]:

1. Малые объемы реагентов

2. Улучшенный тепло и массообмен

3. Минимизация потенциального образования побочных продуктов

4. Сокращение времени реакции

5. Облегчение расширения масштаба

6. Повышенная безопасность процесса

7. Потенциал для интеграции поточных аналитических технологий, позволяющих разработать полностью автоматизированные самооптимизирующиеся процессы.

8. Высокая конверсия и селективность при коротком времени пребывания

9. большое отношение площади поверхности к объему

10. Интенсивное перемешивание растворов реагентов

11. Быстрая оптимизация параметров синтеза.

12. Повышение качества и выхода продукта.

Химический синтез в микрофлюидных реакторах также сокращает время и затраты на оптимизацию в отраслях, где стоимость разработки чрезвычайно высока.

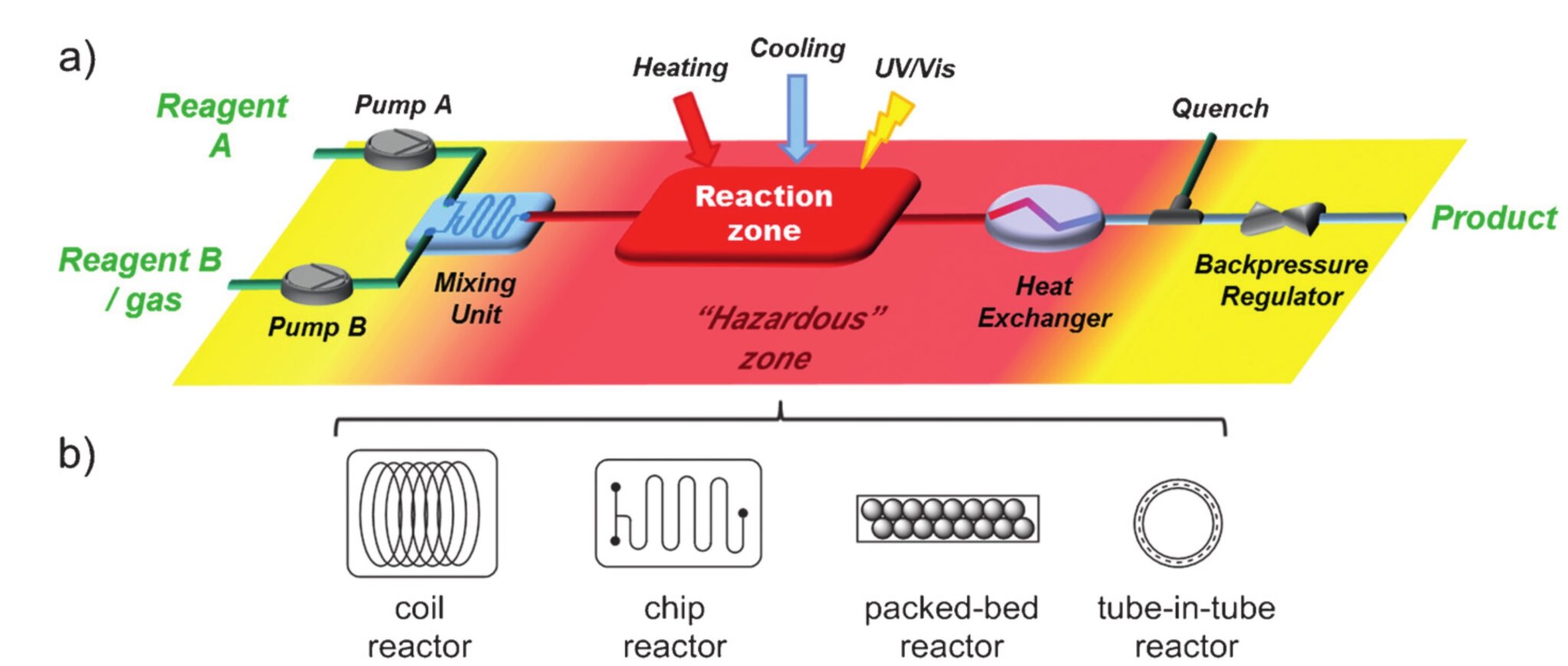

На рис. 3 представлена схема общей концепции поточной химии с использованием микрореакторов. В начале реактивы закачиваются в смесительное устройство и объединяются по ходу реактора, далее поток проходит через реактор с регулируемой температурой, нагревается, охлаждается и гасится. Он должен поддерживаться при точной температуре для продвижения желаемой реакции [Gutmann, 2015].

Рисунок 3: a) Общая концепция поточной химии с использованием микрореакторов, b) Графическое представление непрерывно-поточных реакторов [Gutmann, 2015].

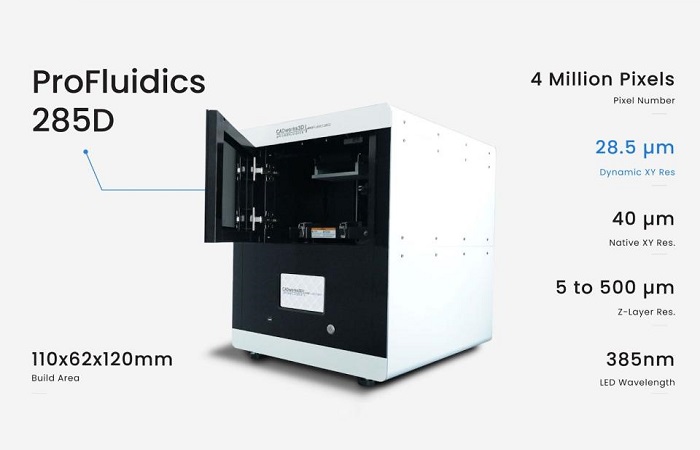

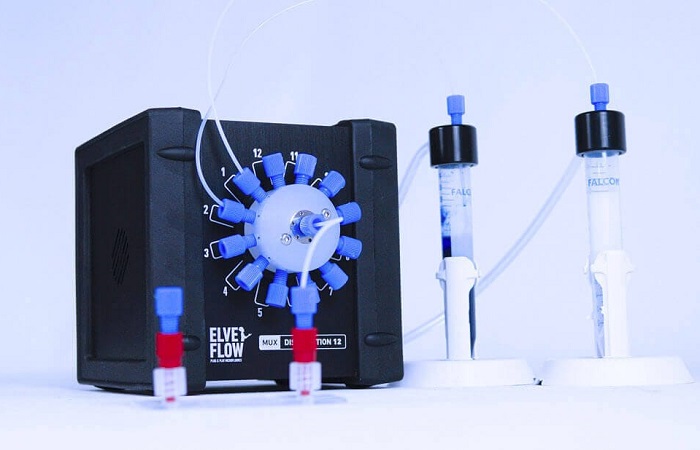

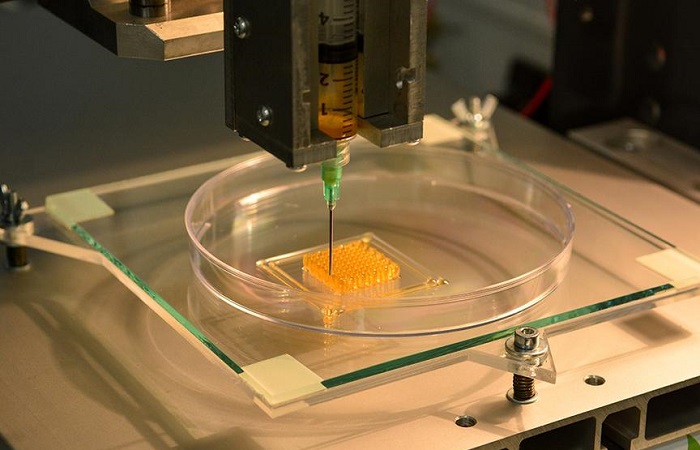

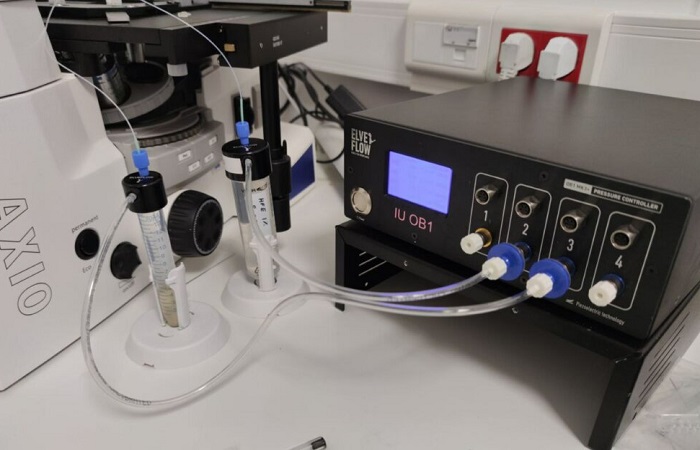

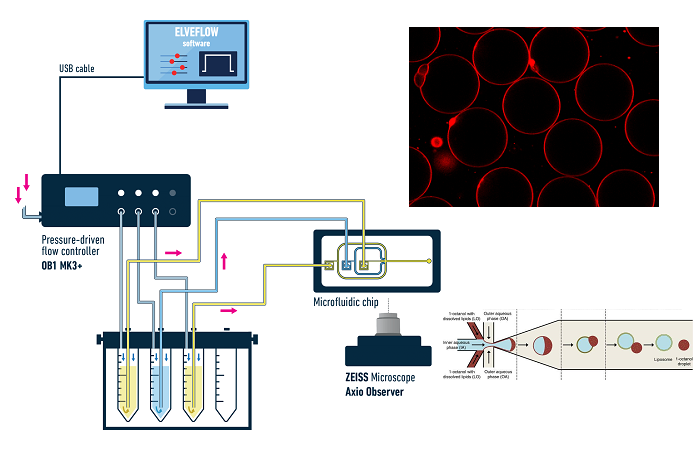

Манипулирование потоком и контроль над тем, что именно происходит, является уникальным и важным преимуществом синтетических процессов в микрореакторах. Скорость потока, путь потока, время пребывания и перенос реагентов можно легко контролировать с помощью программируемых насосов путем впрыска через точные временные интервалы [T. Glasnov, 2016]. Использование шприцевых насосов является распространенной системой впрыска для контроля скорости потока, но точный контроль параметров жидкости для более чем двух реагентов становится намного сложнее. Микрофлюидные регуляторы давления являются хорошей альтернативой шприцевым насосам. Elveflow предлагает уникальный контроллер давления, подходящий для поточной химии, который представляет собой высококонтролируемые насосы.

Примеры химического синтеза в микрофлюидных системах

В микрореакторах были проведены различные реакции, например, реакции образования связей углерод-углерод и углерод-гетероатом, перегруппировки, циклоприсоединения, восстановления и окисления, ферментативные, фото- и электрохимические реакции, реакции полимеризации, реакции с участием металлоорганических и диазосоединений [T. Glasnov, 2016]. Опубликованные исследования доказывают эффективность микрофлюидной технологии для подходов химического синтеза по сравнению с традиционными макроскопическими системами [P. Watts, 2003]. Краткое описание реакций, которые были проведены в микрореакторах, представлено в таблице 1.

Таблица 1: Примеры реакций, проводимых в микрореакторе [P. Watts, 2003].

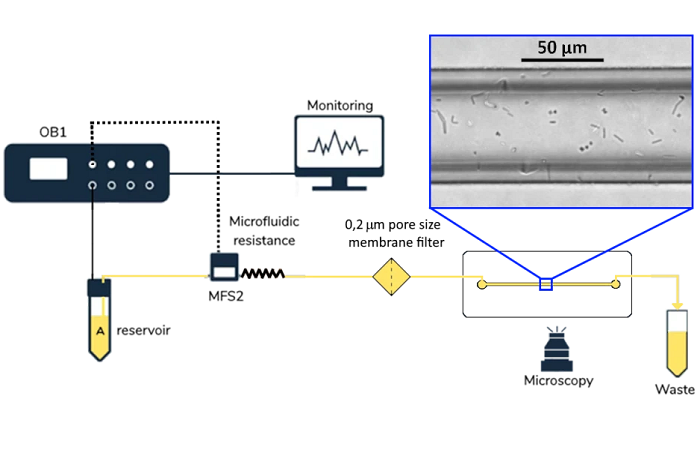

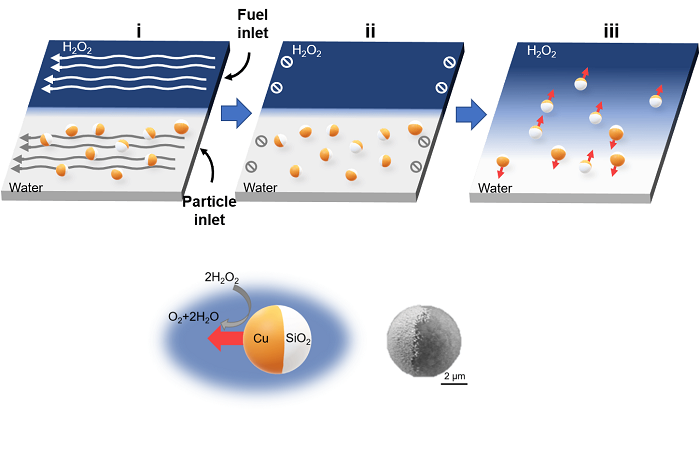

Микрофлюидика для синтеза наночастиц

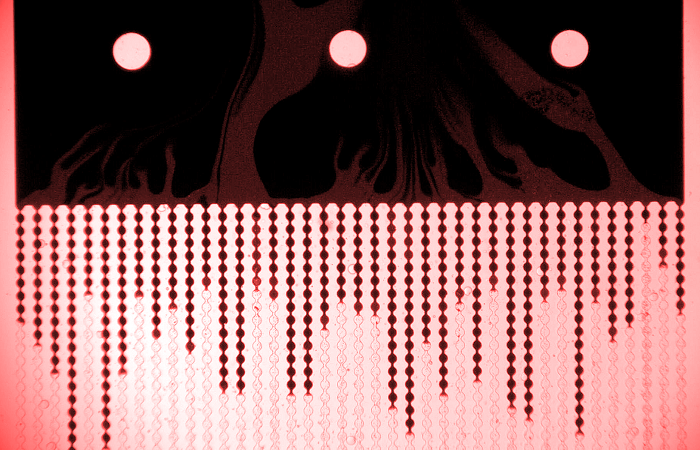

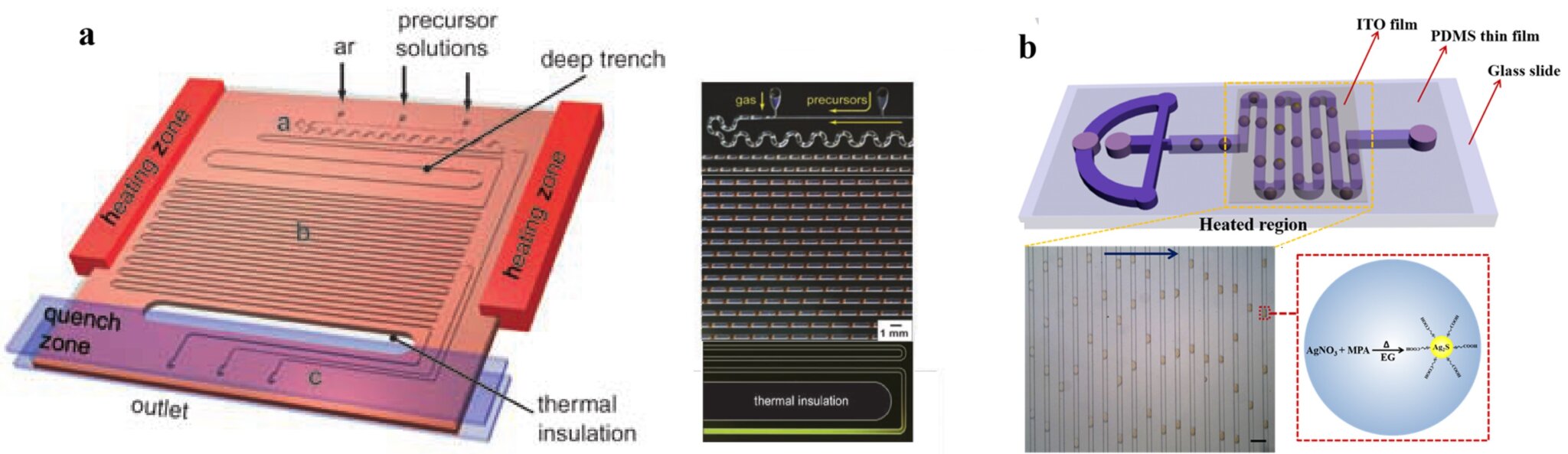

Первые сообщения о применении микрожидкостных систем для химического синтеза были связаны с использованием микрореакторов для синтеза наночастиц, таких как квантовые точки [Abou-Hassan, 2010]. На рис. 4 представлен пример [Y. Shu, 2015; B.K. Yen, 2005]. Использование преимуществ микрофлюидики, таких как flow-контроль, более быстрое перемешивание реагентов, точный перенос давления, тепла и массы, сделало микрофлюидные реакторы отличными платформами для синтеза наночастиц. Микрофлюидные чипы обеспечивают узкое распределение частиц по размерам, однородную форму и, следовательно, приводят к однородному качеству и воспроизводимости наночастиц по сравнению с методами синтеза в периодическом режиме.

Рисунок 4: Схематическое изображение микрожидкостных устройств для наночастиц: а) синтез квантовых точек CdSe, б) синтез водорастворимых квантовых точек Ag2S [Y. Shu, 2015; B.K. Yen, 2005]. Сила этого метода наиболее очевидна при синтезе функциональных наночастиц, где традиционные методы страдают от множества ограничений [Abou-Hassan, 2010; V. Génot, 2010].

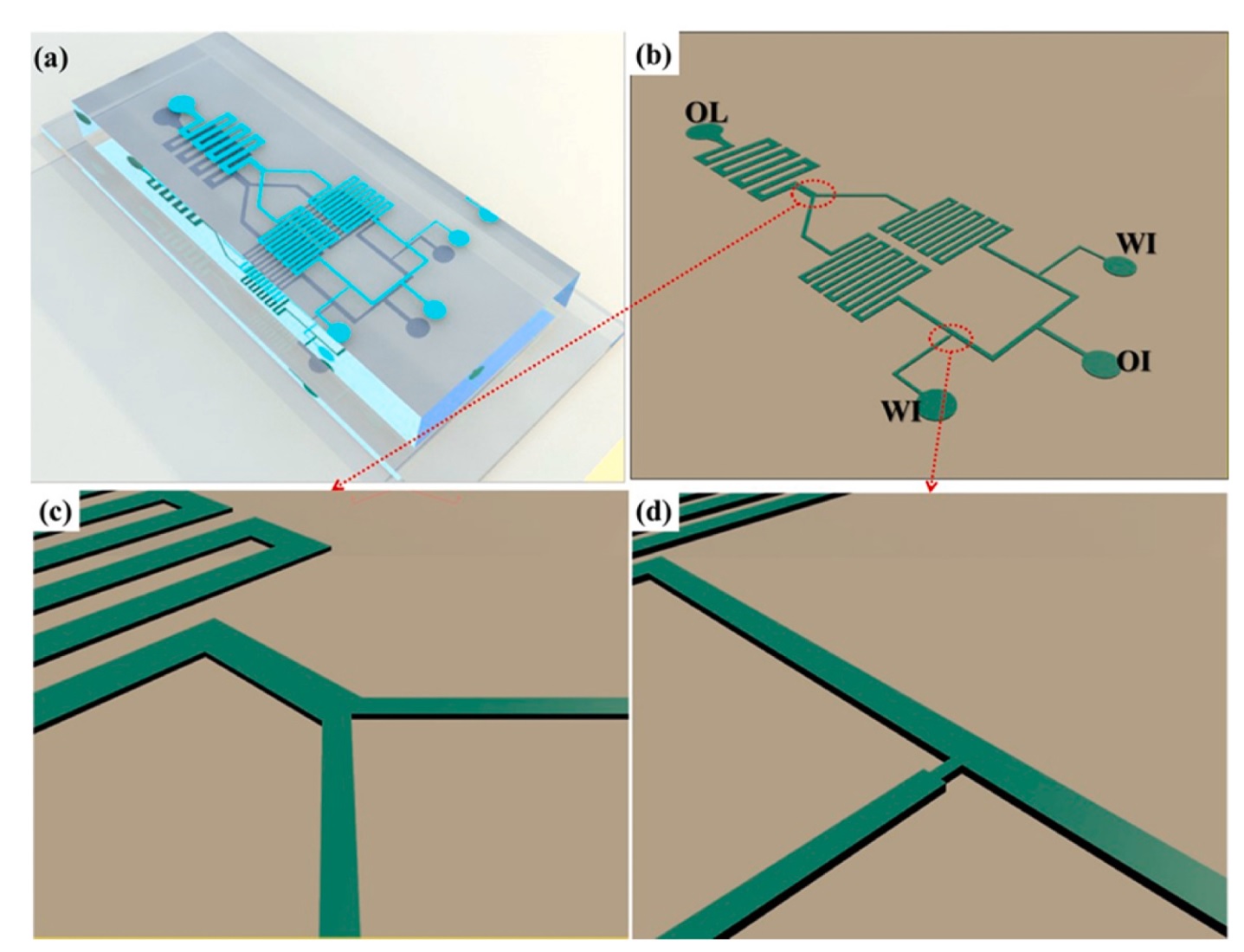

В качестве недавнего примера, Zhenjie Zhao и др. предложили микрореакторы на основе капель, как практичный и быстрый способ синтеза магнитных наночастиц (Fe3O4) [L. Zou, 2022]. Этот микрофлюидный чип состоит из трех входов "WI" (вход для водной фазы), "OI" (вход для масляной фазы), "WI" и одного выхода "OL" (выход) и многофункциональных узлов, включая T-переход для образования капель, Y-переход и S-каналы для слияния капель и быстрого смешивания (рис. 5).

Рисунок 5: (a) Схема микрофлюидного капельного устройства. (b) Входы чипа (c) T-переход и (d) Y-переход для генерации и манипулирования каплями [L. Zou, 2022].

Если вы также заинтересованы в использовании преимуществ микроприборов на основе капель для вашего подхода к химическому синтезу, ознакомьтесь здесь с нашим последним поколением наборов оборудования для капельной микрофлюидики для легкого контроля всех ключевых параметров вашего эксперимента.

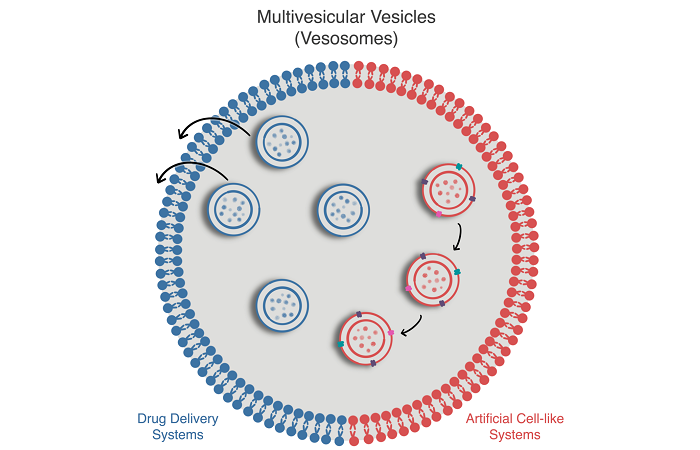

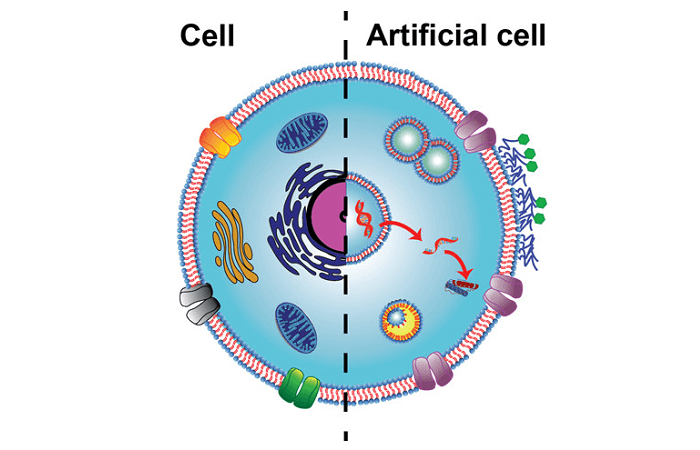

Микрофлюидика для химического синтеза фармацевтических препаратов

За последние два десятилетия химический синтез в микрофлюидике получил широкое применение в фармацевтической промышленности, поскольку он позволяет производить активные фармацевтические ингредиенты менее затратными и более эффективными методами [A.-G. Niculescu, 2021]. Эта эволюция была обусловлена неотъемлемыми преимуществами химического синтеза в микрофлюидике, такими как контролируемое перемешивание, улучшенный тепло- и массообмен, а также безопасность. Все эти преимущества в сочетании с повышением качества продукции и экономичностью убедили несколько фармацевтических компаний исследовать и внедрить микрофлюидную технологию в качестве жизнеспособной альтернативы традиционному пакетному синтезу нескольких сложных активных фармацевтических ингредиентов (АФИ) [H.S. Santana, 2019].

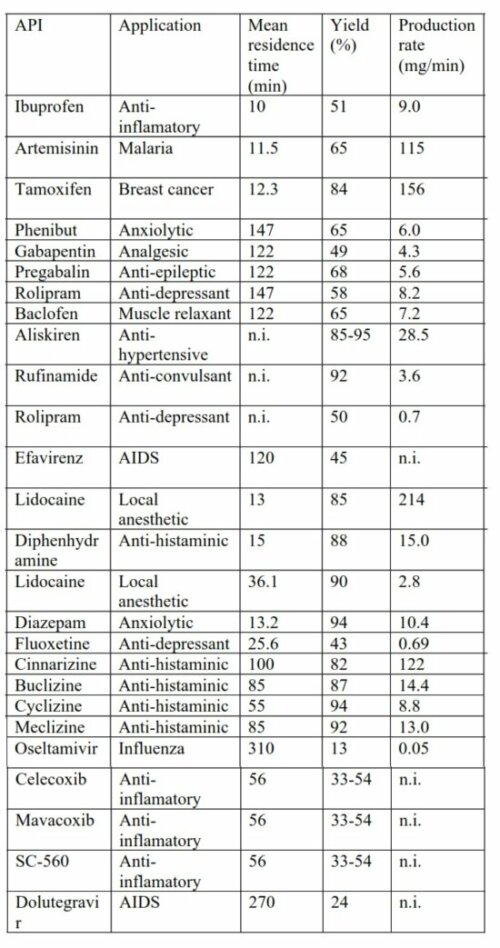

Различные виды (API) были приготовлены с использованием микрофлюидики в химическом синтезе с различными конверсиями и временем пребывания (таблица 2). Время пребывания (ВП) определяется как время, необходимое для полного обмена объема реактора. RT жизненно важно для качества продукта и определяется объемом реактора, деленным на объемную скорость потока. Время пребывания изменяется либо за счет изменения объема реактора, либо за счет изменения скорости потока. Оптимизация RT позволяет использовать микрофлюидные системы в более эффективных и быстрых процессах по сравнению с периодическим процессом. В настоящее время API синтезируются за несколько часов или даже дней, и было бы большим успехом производить их за несколько минут в микрофлюидных устройствах.

Таблица 2: Синтез активных фармацевтических ингредиентов (АФИ) в микрофлюидных устройствах [H.S. Santana, 2019].

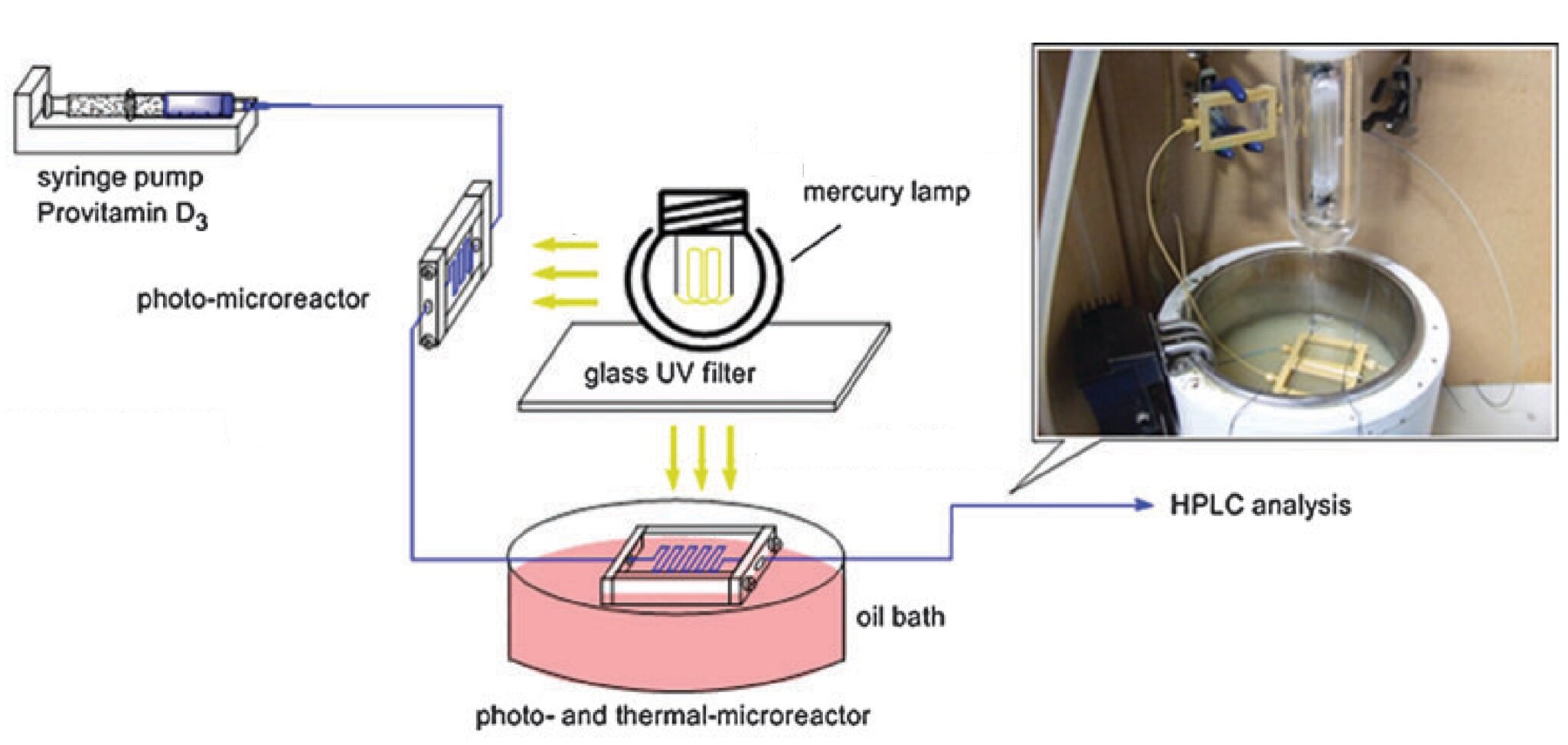

В 2010 году исследователи из группы Такахаши сообщили о высокоэффективном, двухстадийном, микро-технологическом синтезе витамина D3 без промежуточной очистки и с высоким выходом Рис. 6 [S. Fuse, 2010].

Рисунок 6: Двухстадийный непрерывный синтез витамина D3 с использованием двух микрореакторов [S. Fuse, 2010].

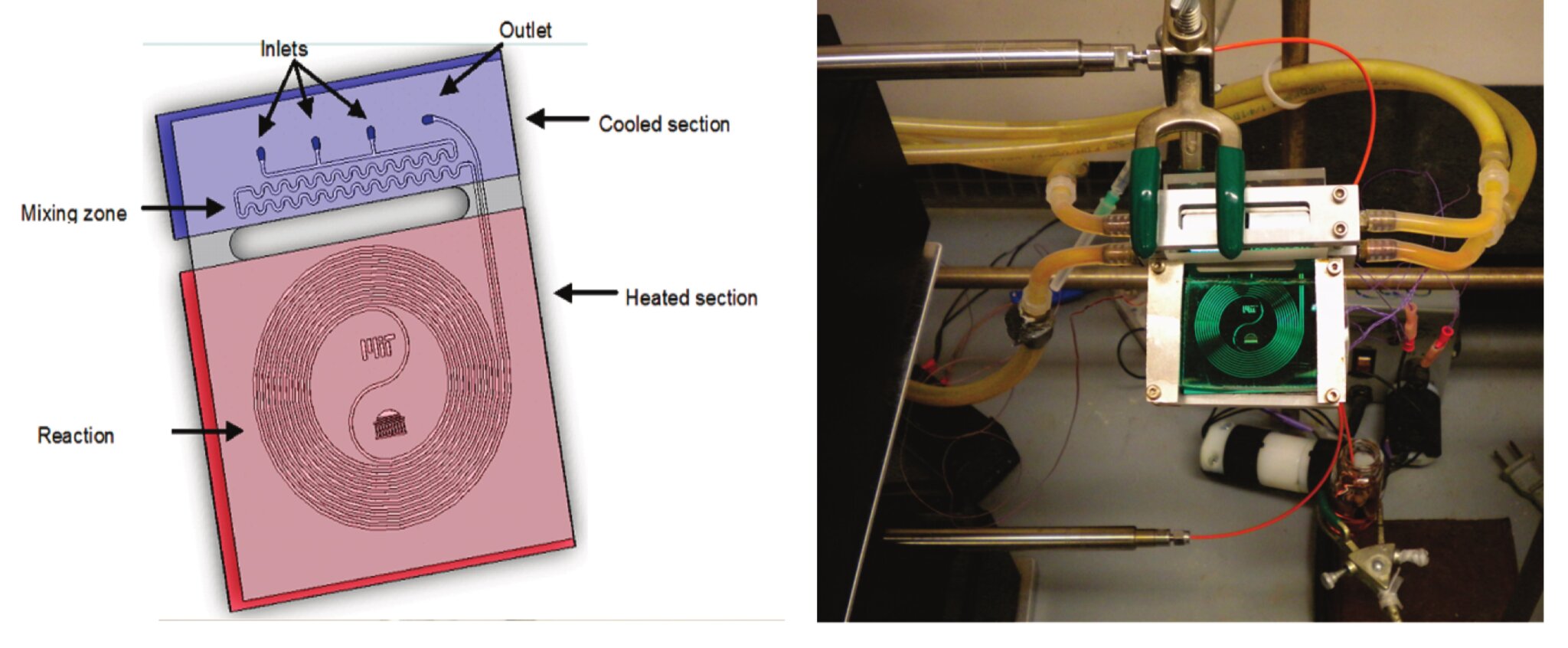

В качестве другого примера, иллюстрирующего эффективность микрофлюидики в химическом синтезе фармацевтических препаратов, в 2010 году Jamison et al. сообщили о синтезе Метопролола, селективного препарата, блокирующего бета-адренорецепторы, в условиях непрерывного потока с высоким выходом и временем пребывания около 15 секунд, что позволило добиться высоких результатов по сравнению с пакетным синтезом того же продукта (рис. 7) [M.W. Bedore, 2010]. Метопролол используется для лечения гипертонии.

Рисунок 7. Схема расположения микрореактора и поточная химическая установка для синтеза метопролола [M.W. Bedore, 2010].

Микрофлюидика для электрохимического синтеза

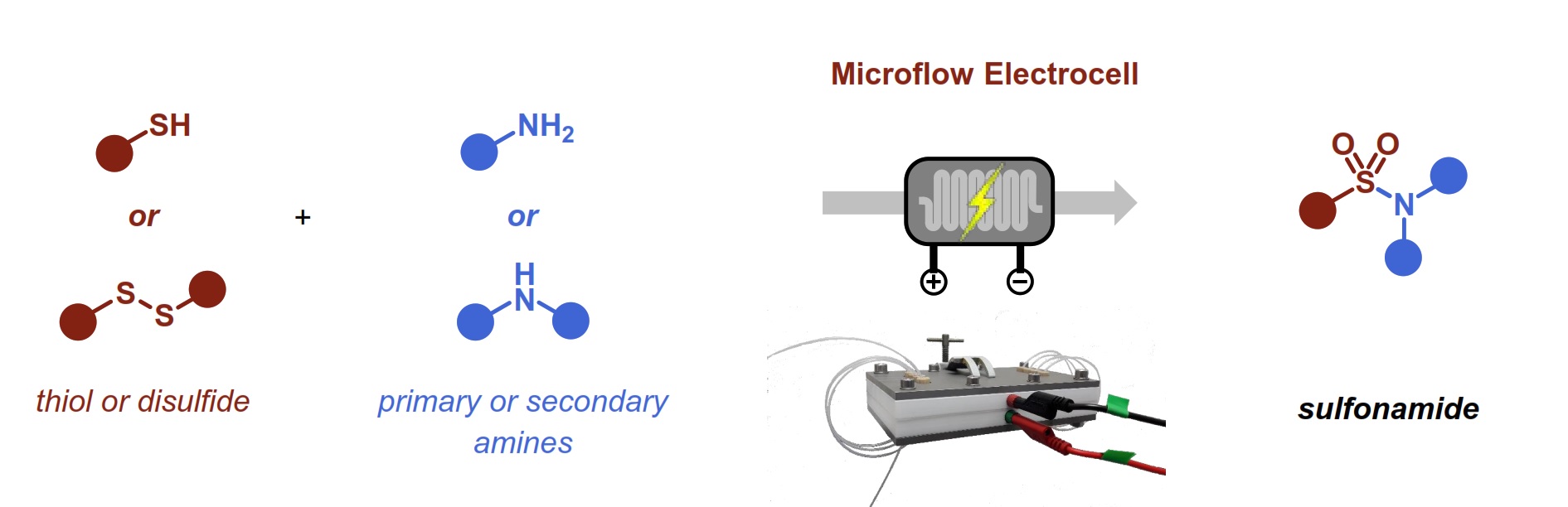

Электросинтез с использованием поточного микрореактора является новым и привлекательным подходом в синтетической органической химии и был разработан несколькими исследовательскими группами в последние годы [S. Momeni, 2018]. В электросинтезе стехиометрические реагенты могут быть заменены электричеством как чистым и доступным эквивалентом реагента. Недавние доклады исследовательской группы Тимоти Ноэля демонстрируют возможности поточной электрохимии для более чистого химического синтеза [T. Noël, 2019]. В их докладе представлен новый и эффективный синтетический протокол для получения сульфаниламидных продуктов, которые являются ключевыми фармацевтическими продуктами. Преобразование полностью осуществляется за счет электроэнергии всего за 5 минут и без каких-либо дополнительных катализаторов (см. рис. 8) [G. Laudadio, 2019].

Рисунок 8: схема электросинтеза сульфаниламидов в поточном микрореакторе путем прямого анодного соединения тиолов и аминов [G. Laudadio, 2019].

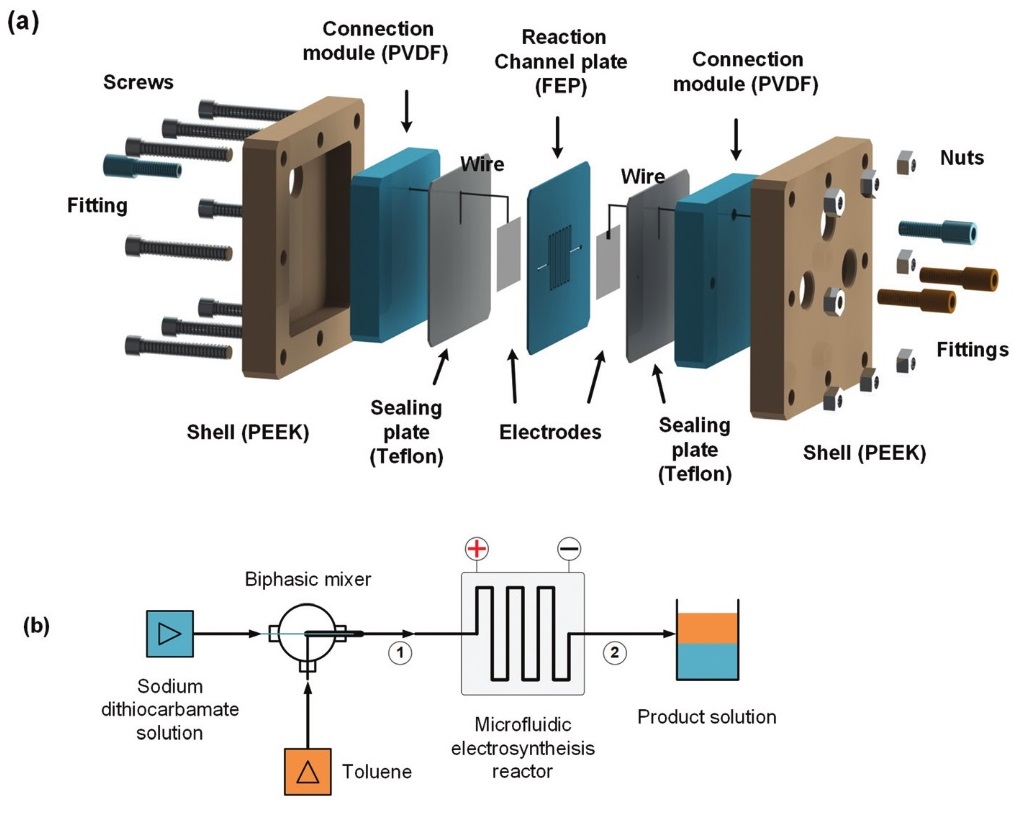

В 2021 году исследовательская группа Кая Ванга из Университета Цинхуа [S. Zheng, 2021] предложила микрожидкостный реактор для экологичного синтеза дисульфида тиурама в качестве универсального свободнорадикального инициатора с большим преимуществом перед традиционными методами периодического действия. Тиурамдисульфид является важным химическим веществом в производстве каучука и фармацевтической промышленности. С помощью микрофлюидики он был успешно получен без переокисления реактивов и отхода солей за время реакции менее 18 сек. (рис. 9).

Рисунок 9: (a) Схема микрожидкостного реактора; (b) Непрерывная реакционная платформа для электросинтеза тиурамовых дисульфидов [S. Zheng, 2021].

Микрофлюидика для фотохимического синтеза

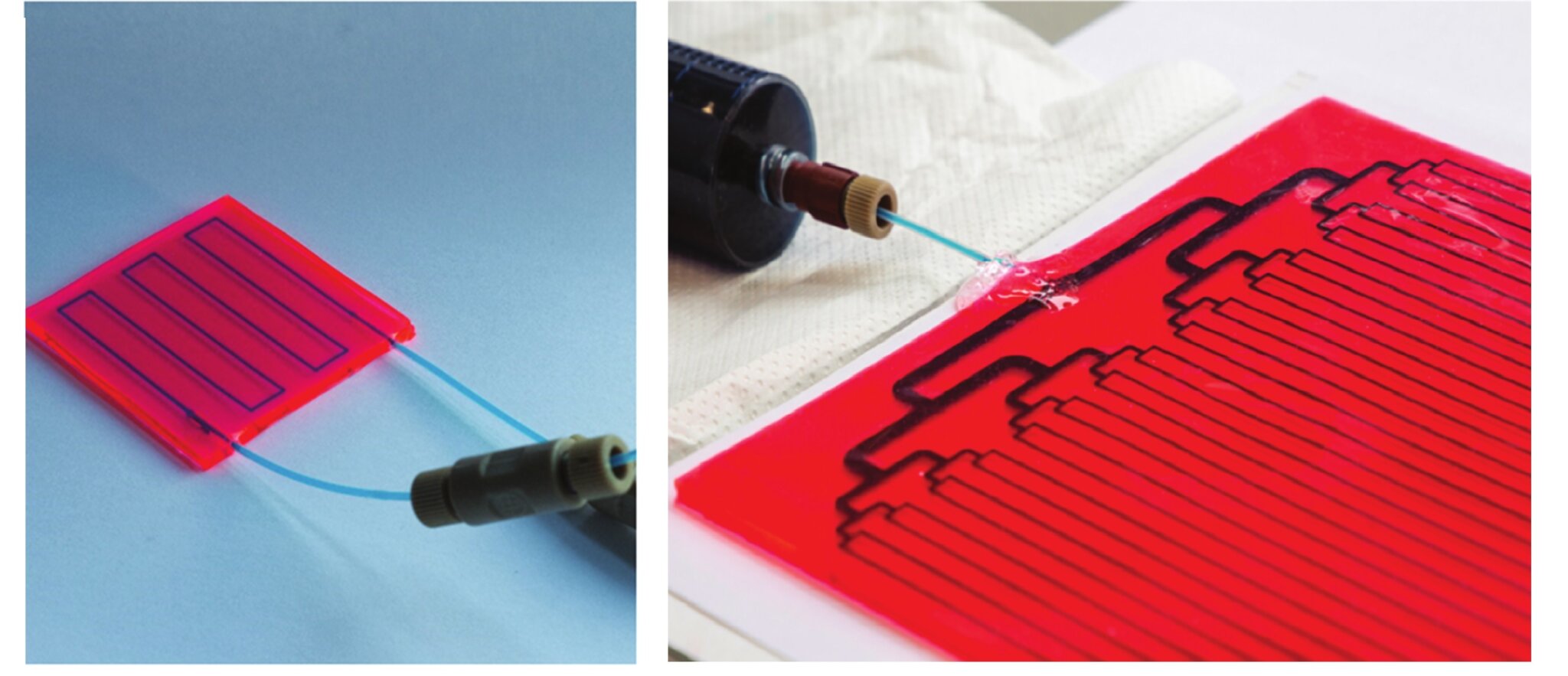

После электрохимии фотохимия вызывает растущий интерес как экологичный и устойчивый метод в процессе химического синтеза. В этих методах фотоны как "бесследные и зеленые реагенты" приводят к образованию новых химических связей [Cambie, 2016]. Однако, как и другие классические методы синтеза в периодическом режиме, фотохимические превращения также могут представлять собой проблему, связанную с теми же ограничениями при проведении реакций в периодическом режиме. Недавно появились микрофлюидные реакторы как решение для преодоления проблем, связанных с пакетной фотохимией, которые обеспечивают равномерное облучение, сокращают время реакции, минимизируют побочные продукты и облегчают масштабирование фотохимических реакций. Что касается этой темы, исследовательская группа Тимоти Ноэля разработала стратегию быстрого увеличения масштаба фотомикрореакторов на основе люминесцентных солнечных концентраторов, способных производить фармацевтические препараты и другие тонкие химические вещества с использованием солнечной энергии [F. Zhao, 2018]. Этот реактор содержит до 32 параллельных каналов, которые демонстрируют отличное распределение потока с помощью раздвоенного распределителя потока и позволяют эффективно масштабировать солнечную фотохимию (рис. 10).

Рисунок 10: Пример сочетания фотохимии и микрофлюидики в фотомикрореакторах: Нумерация фотомикрореактора на основе люминесцентного солнечного концентратора [F. Zhao, 2018; T. Noël, 2017].

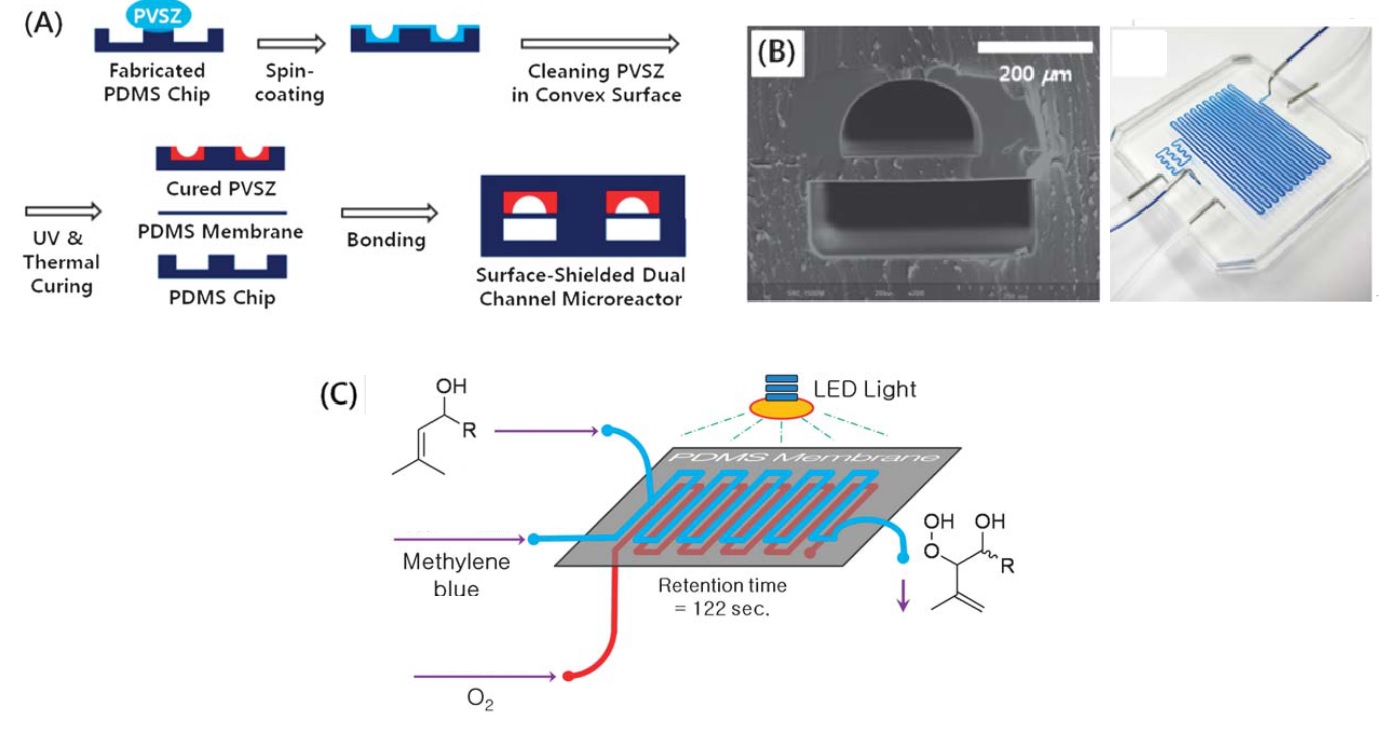

Другие интересные примеры: Донг-Пьо Ким и др. изготовили прозрачный двухканальный микрореактор для эф-фективных фотосенсибилизированных реакций оксигенации [C.P. Park, 2011]. Они сообщили о высокопроизводительном подходе для реакции (-)цитронеллола, который является важным синтетическим преобразованием в промышленности. Альфа-терпинен в аскаридол и аллиловые спирты в аллиловые гидропероксидные спирты - другие фотосенсибилизированные реакции оксигенации, которые были проведены в их микрореакторе. Внутри этого микрореактора поверхность микроканалов защищена PVSZ (поливинилсилазаном), который защищает полидиметилсилоксан (PDMS) от любого воздействия жидких реактивов и растворителей. Также было успешно проведено расширение масштаба, что привело к более высокой производительности по сравнению с реакторами периодического действия. Более того, при полном облучении реактивов светом время реакции при высокой концентрации значительно сокращается (в минутах, а не в часах) по сравнению с реактором периодического действия. На рис. 11 показано фотосенсибилизированное оксигенирование аллиловых спиртов в двухканальном микрореакторе, а также схема процесса изготовления двухканального микрореактора.

Рисунок 11: A) Схема изготовления двухканального микрореактора; (B) Вид в поперечном сечении двойного микроканала и изображение микрореактора, заполненного O2, фотосенсибилизатором и реагентом; (C) Фотосенсибилизированное оксигенирование аллиловых спиртов в микрореакторе [C.P. Park, 2011].

Заключение

Данная статья демонстрирует развитие микрофлюидных технологий и их возможности в проведении различных видов химического синтеза. Типичные примеры использования поточной химии и микрофлюидных реакторов были выделены, чтобы отразить их уникальные преимущества перед традиционными методами периодического действия. Микрореакторная химия как новый метод химического синтеза, как правило, более эффективна и позволяет получить желаемый продукт с более высоким выходом и чистотой, за более короткий период времени и с меньшим количеством отходов. Эти микрофлюидные реакторы также могут проводить реакции в более безопасных условиях. Неоспоримо, что поточные микрореакторы произвели революционные изменения в химическом синтезе, включающем различные области электрохимического, фотохимического, фармацевтического, полимерного синтеза и синтеза наночастиц. Кроме того, библиографические исследования показывают множество примеров применения в органических реакциях, таких как перегруппировка, циклоприсоединение, реакции образования связей углерод-углерод и углерод-гетероатом.